从动摩擦片片的选择和设计

设计从动摩擦片片时要尽量减轻质量,并使质量的分布尽可能靠近旋转中心,以获得小的转动惯量。这是因为汽车在行驶中进行换档时,首先要分离离合器,从动盘的转速必然要在离合器换档的过程中发生变化,或是增速(由高档换为低档)或是降速(由低档换为高档)。离合器的从动盘转速的变化将引起惯性力,而使变速器换档齿轮之间产生冲击或使变速器中的同步装置加速磨损。惯性力的大小与从动盘的转动惯量成正比,因此为了减小转动惯量,从动片都做的比较薄,通常是用1.3~2.0㎜厚的薄钢板冲压而成,为了进一步减小从动片的转动惯量,有时将从动片外缘的盘形部分磨至0.65~1.0㎜,使其质量更加靠近旋转中心。

为了使离合器结合平顺,保证汽车平稳起步,单片离合器的从动片一般都作成具有轴向弹性的结构,这样,在离合器的结合过程中,主动盘和从动盘之间的压力是逐渐增加的,从而保证离合器所传递的力矩是缓和增长的。此外,弹性从动片还使压力的分布比较均匀,改善表面的接触,有利于摩擦片的磨损。

具有轴向弹性的的传动片有以下三种形式:整体式的弹性从动片,分开式的弹性从动片、及组合式弹性从动片。,

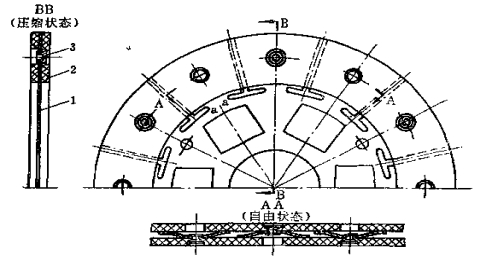

在本设计中,因为设计的是0.7吨微型汽车的离合器,故可以采用整体式弹性从动片,其简化结构见下图4.2,离合器从动片采用2㎜厚的的薄钢板冲压而成,其外径由摩擦片外径决定,在这里取160㎜,内径由从动盘毂的尺寸决定,这将在以后的设计中取得。为了防止由于工作温度升高后使从动盘产生翘曲而引起离合器分离不彻底的缺陷,还在从动刚片上沿径向开有几条切口。

由于其采用整体式弹性从动片,从动片沿半径方向开槽,其结构简图见下图4-2,将外圆部分分割成许多扇形,并将扇形部分冲压成依次向相同方向弯曲的波浪形,使其具有轴向弹性,两边的摩擦片则分别铆在扇形片上.在离合器结合的过程中,从动片被压紧,弯曲的波浪扇形部分被逐渐压平从动盘摩擦面片所传递的转矩逐渐增大,使其结合过程较平顺,柔和,整体式弹性从动片根据从动片尺寸的大小可制成6~12个切槽,并常常将扇形部分与中央部分的连接处切成 T形槽,目的是进一步减小刚度,增加弹性.相关结构尺寸参看设计图纸。

从动片材料一般采用高碳钢或弹簧钢板冲压而成,经热处理后达到所要求的硬度,相关尺寸见零件图。

从动片材料一般采用高碳钢或弹簧钢板冲压而成,经热处理后达到所要求的硬度,相关尺寸见零件图。

图 4-2整体式弹性从动片

1—从动片;2—摩擦片;3—铆钉

Copyright © 2020 南通腾翔摩擦材料有限公司 All Rights Reserved 苏ICP备12048559号 | 网站建设:中企动力 南通